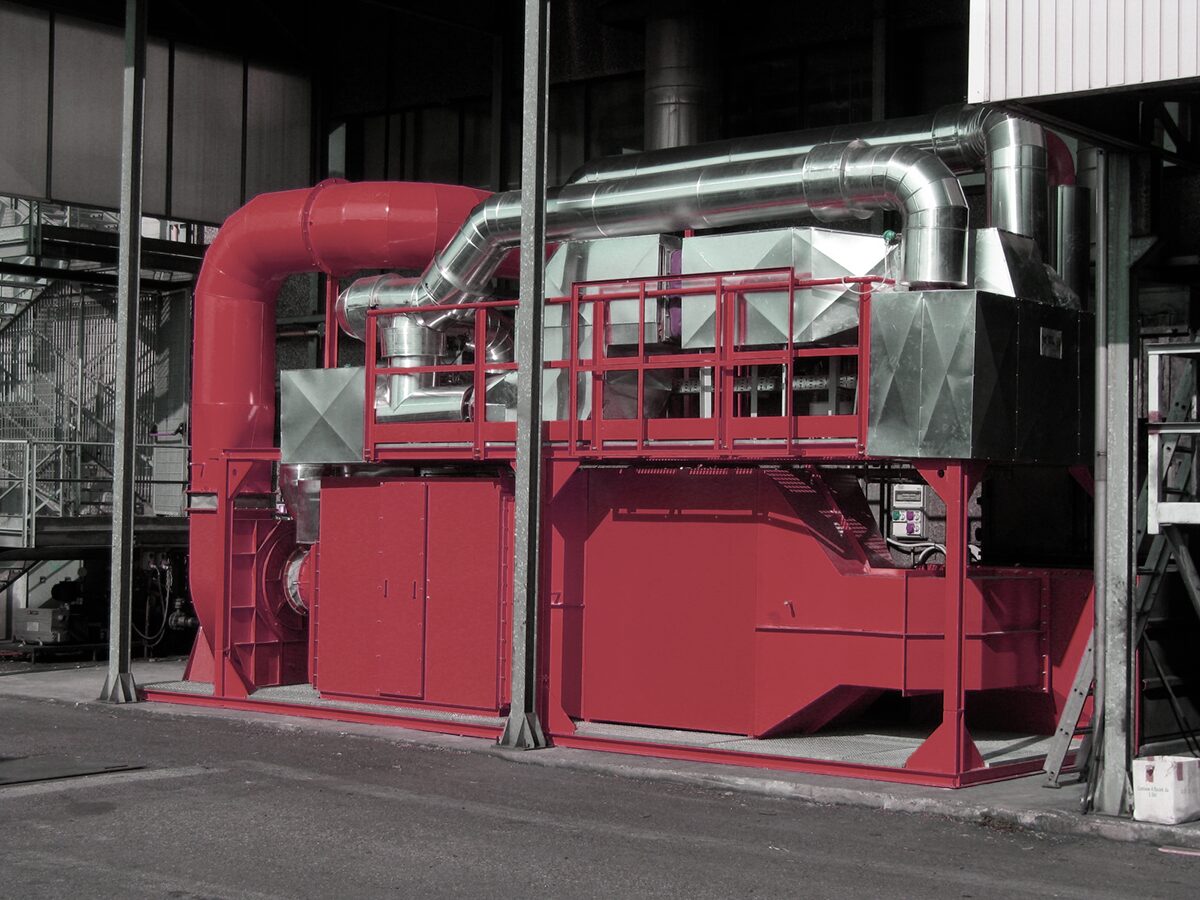

Dans ces installations de traitement des COV, une section de récupération de la chaleur est utilisée pour préchauffer les effluents pollués avant qu’ils ne soient introduits dans la chambre de combustion afin de réduire les coûts d’exploitation. Dans certains cas, une deuxième phase de récupération de la chaleur peut être introduite en aval du système pour chauffer les fluides de service (huile diathermique, eau, air, etc.), ce qui permet de réaliser des économies d’énergie supplémentaires.

Caractéristiques et avantages des post-réducteurs de récupération

- Efficacité de purification élevée > 99 %.

- Rendement thermique < 65 % en fonction des différentes applications.

- Réduction de la production de polluants secondaires tels que le monoxyde de carbone et les gaz acides (CO, NOx).

- Système de combustion indépendant : pour assurer le bon fonctionnement du système.

- Système de combustion modulante : pour maintenir la température de fonctionnement correcte à différentes charges polluantes d’entrée.

- La chambre de combustion est équipée à l’intérieur de matériaux réfractaires isolants en fibres céramiques de haute densité pour garantir une plus longue durée de vie du système, même avec des effluents très concentrés ou des flux halogénés.

- Possibilité de récupération de chaleur supplémentaire.

- Facilité de gestion et d’utilisation

- Gestion télématique complète : panneau de contrôle avec automate programmable et assistance à distance.

Comment fonctionnent les oxydeurs à récupération ?

Les oxydeurs thermiques de récupération, comparés aux oxydeurs thermiques directs, possèdent une section de récupération de chaleur en aval de la chambre de combustion dans laquelle les fumées purifiées quittant la chambre de combustion préchauffent l’air pollué entrant. Selon le type d’installation à développer, la section de récupération de la chaleur peut être :

- intégrée et coaxiale à la chambre de combustion

- ultérieure et indépendante de la chambre de combustion

Les deux solutions sont aussi performantes l’une que l’autre, le choix dépendant essentiellement du processus industriel auquel cette solution technologique est appliquée. En termes de fonctionnement, le dispositif de post-combustion de récupération ne diffère pas sensiblement d’une chambre de combustion directe ou catalytique normale.

Efficacité thermique d’un oxydeur de récupération

Ces types de systèmes peuvent atteindre des rendements thermiques allant jusqu’à 65 %, ce qui entraîne naturellement une réduction de la puissance du brûleur et, par conséquent, des besoins énergétiques du système. En outre, la chaleur des gaz de combustion quittant l’échangeur de chaleur peut être récupérée en installant un deuxième échangeur de chaleur pour fournir une chaleur supplémentaire, en chauffant, par exemple, de l’huile diathermique, de l’eau ou simplement de l’air, avec un impact positif supplémentaire sur les coûts d’exploitation. Ces machines sont souvent utilisées dans les secteurs de la chimie, de la pharmacie, de la peinture, du traitement des déchets et peuvent être équipées de tous les systèmes de pré et post-traitement, qui leur permettent de remplir la fonction pour laquelle elles ont été conçues.

Solutions d’installations dédiées aux chambres de combustion de récupération

- Développement de sections de pré-traitement pour les polluants contenant du silicium (silanes, siloxanes…) ou les flux contenant des poussières.

- Mise en œuvre d’échangeurs en alliages spéciaux pour les applications de gaz corrosifs.

- Système de gestion des concentrations élevées avec vannes de modulation et de dérivation pour éviter les épisodes de surchauffe.

- Récupération de chaleur secondaire avec des solutions spécifiques de récupération d’énergie.

- Utilisation de brûleurs spéciaux à faibles émissions de NOx (Low Nox)

Oxydeurs thermiques avec pré/post traitement

Les usines conçues en intégrant des sections de pré- ou post-dépollution à l’oxydeur principal sont utilisées lorsque des flux de polluants complexes doivent être traités à l’aide de plusieurs technologies différentes.

Les pré-traitements, et donc les pré-réducteurs, servent généralement à préserver l’oxydeur thermique, tant sur le plan mécanique que sur celui du processus, en réduisant la concentration de certains types de polluants, tels que :

- composés organiques de silicium

- acides inorganiques

- bases inorganiques

- aérosols

- poussières

- surpulvérisation de peinture

- brouillards d’huile et/ou micro-gouttelettes de condensat

Dans ce cas, des systèmes appropriés sont installés, tels que des cyclones, des filtres à poches ou à cartouches, des épurateurs à venturi et à tour, des panneaux filtrants, des adsorbeurs à charbon actif, des désemboueurs de différentes sortes, voire des systèmes plus complexes à évaluer au cas par cas.

Pour les post-traitements et donc pour les post-réducteurs, on trouve généralement des systèmes de refroidissement brusque tels que des quenchers suivis d’épurateurs à tour, éventuellement avec un venturi de pré-dépollution.

Parfois, des systèmes SCR ou SNCR deNOx peuvent être appliqués si la réduction des NOx à partir de composés organiques particuliers, tels que les amines, est nécessaire.

Les différents systèmes de post-dépollution sont appliqués en présence de polluants à l’entrée, comme par exemple :

- COV halogénés

- COV sulfurés

- COV azotés

- Silanes ou siloxanes

Services fournis

Choisir Brofind® signifie :

- Un service clientèle et une assistance 24 heures sur 24.

- Impartialité dans la recommandation de la technologie proposée, grâce aux différentes technologies de réduction que Brofind® possède.

- Expérience depuis 1993 dans la conception et la mise en œuvre de systèmes de réduction des émissions.

Consultez la page consacrée aux services Brofind® pour mieux comprendre comment nous accompagnons nos clients tout au long du cycle de vie du produit.