Les installations de récupération des solvants sont des unités de purification des émissions gazeuses contenant des COV (composés organiques volatils) qui peuvent remplir une double fonction :

- Réduire la teneur en polluants contenus dans les émissions par adsorption sur des lits de charbon actif ;

- Récupérer les solvants retenus par le charbon lui-même, grâce à une régénération appropriée.

Là où il est applicable, ce type de technologie présente donc un atout important, car il présente non seulement un avantage écologique, mais aussi un avantage économique, avec des périodes de retour sur investissement très courtes (jusqu’à trois ans).

La longue expérience de Brofind dans le secteur a conduit à l’installation d’unités de récupération de solvants dans une grande variété d’industries (impression, emballages flexibles, rubans adhésifs, produits chimiques, etc.), avec des capacités de traitement allant de 2 500 à 300 000 Nm3/h d’air.

En fonction de la nature des solvants récupérés, on distingue deux types d’installations, selon la technique utilisée pour régénérer le charbon actif :

- Régénération à la vapeur : dans le cas de solvants non solubles dans l’eau (hexane, toluène, par exemple), la régénération à la vapeur permet une construction plus simple et plus économique de l’installation ;

- Régénération par gaz inerte : dans le cas de solvants solubles dans l’eau (par exemple, l’éthylacétate, l’éthanol), il est généralement préférable d’utiliser de l’azote pour régénérer le charbon actif.

Installations de récupération de solvants au gaz : caractéristiques et avantages

- Fourniture clé en main ;

- Conception et optimisation des installations en fonction des besoins du client, selon le cas ;

- Sélection des matériaux utilisés en fonction de l’application et des solvants utilisés ;

- Conception ad hoc en cas de manque d’espace disponible ;

- Panneau de contrôle avec automate programmable pour la gestion automatique de l’installation, préparé pour les services de surveillance à distance.

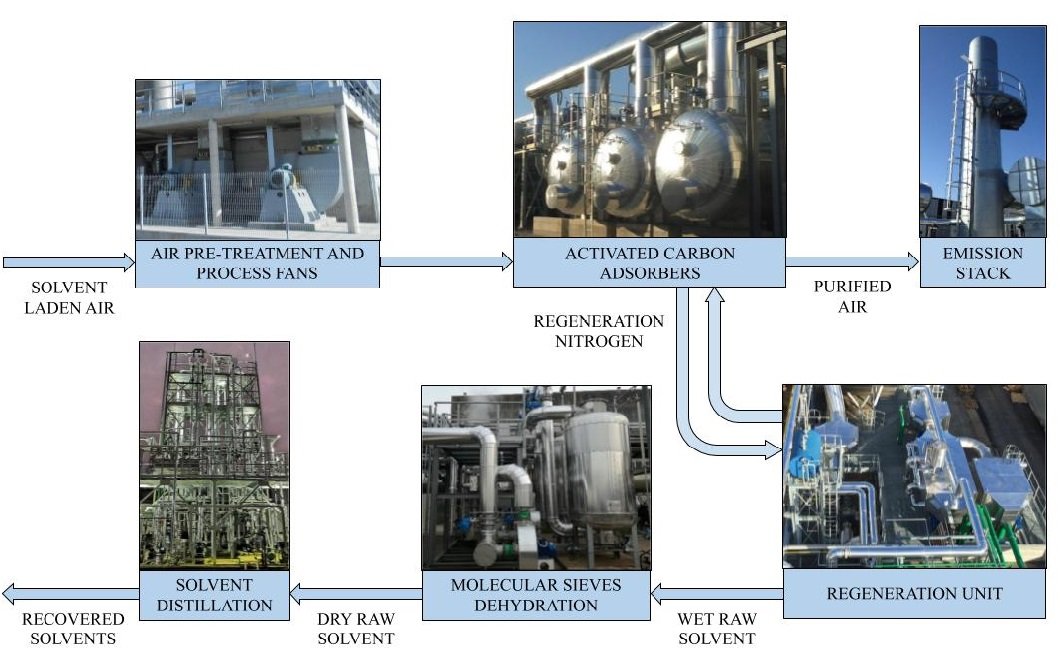

Principe de fonctionnement des installations de récupération des solvants au gaz

Installation de récupération avec régénération de gaz inerte

L’installation de récupération de solvants avec régénération de gaz inerte convient aux solvants solubles dans l’eau, car la récupération se fait par condensation du solvant.

L’installation de récupération de solvants avec régénération de gaz inerte convient aux solvants solubles dans l’eau, car la récupération se fait par condensation du solvant.

Le cycle de fonctionnement sur lequel repose cette technologie est le suivant :

Pré-traitement et aspiration

L’air chargé de solvants, provenant du cycle de production et aspiré par les ventilateurs principaux, doit d’abord être filtré, afin d’éliminer les solides présents, grâce à l’installation d’un système de filtrage approprié.

La régulation du débit d’air aspiré par l’installation est normalement gérée au moyen d’onduleurs situés sur les ventilateurs principaux, eux-mêmes contrôlés par un contrôleur de pression situé en amont de l’installation : ce système permet de réaliser d’importantes économies d’énergie dans le cas de débits d’air inférieurs au débit de conception.

Une unité de refroidissement ramène ensuite l’air à une température propice à l’adsorption, inférieure à 60°C, car le phénomène est favorisé à basse température.

La température n’est qu’un des paramètres à évaluer, en effet, une attention particulière doit être portée à l’humidité de l’émission : au-delà de 60÷70 %, la quantité d’eau adsorbée par le charbon augmente de façon exponentielle, réduisant ainsi son efficacité et créant des dysfonctionnements conséquents.

Adsorption

L’air pollué est acheminé vers des adsorbeurs spéciaux, dans lesquels un lit fixe de charbon actif retient le solvant ; l’air purifié peut ensuite être rejeté dans l’atmosphère par la cheminée.

Chaque installation comporte plusieurs adsorbeurs fonctionnant en parallèle. Chaque adsorbeur est maintenu en phase d’adsorption jusqu’à ce que la concentration de COT (carbone organique total) à la sortie atteigne la valeur limite fixée ; une fois cette valeur atteinte, l’adsorbeur saturé est donc placé en phase de régénération (voir ci-dessous). L’utilisation d’un analyseur dédié à la surveillance de la concentration en COT permet d’optimiser automatiquement le fonctionnement de l’installation, en n’activant la régénération que lorsque la limite à la cheminée est atteinte ; il est ainsi possible de minimiser la consommation en fonction de la charge réelle de solvants à l’entrée.

Inertisation

Lorsque la saturation en charbon est atteinte, l’adsorbeur est intercepté et inerté avec de l’azote (afin d’éviter le risque de formation d’une atmosphère explosive). Cette phase se poursuit jusqu’à ce que la teneur en oxygène atteigne une valeur suffisamment inférieure à la LIE du mélange.

Régénération

Lorsque la teneur en oxygène est suffisamment faible, l’adsorbeur subit une régénération, au cours de laquelle l’azote est maintenu en circulation dans un circuit spécial.

Un serpentin dédié situé en amont de l’adsorbeur, alimenté par de l’huile diathermique, permet de le chauffer à environ 200 °C. Le gaz à haute température est ainsi capable d’éliminer le solvant du charbon actif, le rendant à nouveau disponible pour l’étape d’adsorption suivante.

Le solvant contenant de l’azote est ensuite refroidi dans un serpentin de refroidissement alimenté par de l’eau de la tour. Lorsque la concentration de solvant dans le circuit, contrôlée à l’aide d’un analyseur spécial, atteint une valeur définie, la condensation du solvant dans un second serpentin alimenté en eau réfrigérée commence.

Deux serpentins situés en amont et en aval du serpentin batterie de condensation, alimentés en eau glycolée en circuit fermé, permettent une récupération importante de chaleur sur l’unité.

Le solvant récupéré peut ensuite être transféré dans le stockage intermédiaire, pour être envoyé vers les étapes suivantes de déshydratation et de distillation, selon les besoins.

Déshydratation – Condensation

La première étape visant à réduire la teneur en eau du solvant exploite le fait que, pendant la phase de chauffage du charbon, l’eau est libérée avant le solvant lui-même, dans des périodes qui ne se chevauchent que partiellement.

Il est alors possible de condenser une grande partie de l’eau dans un serpentin dédié, puis de la réévaporer et de la réinjecter dans le flux entrant de l’usine de récupération.

Ce système permet d’obtenir un solvant avec un taux d’humidité de 1÷1,5 % dans le serpentin de condensation principal, garantissant ainsi des conditions de fonctionnement optimales pour le système de déshydratation par tamis moléculaire qui suit.

Déshydratation – Tamis moléculaire

La deuxième étape de déshydratation du solvant est normalement réalisée par adsorption de l’eau sur un tamis moléculaire, en phase liquide.

Le solvant (humide) condensé est introduit dans un adsorbeur qui retient sélectivement l’eau, assurant ainsi la production d’un solvant (sec) dont la teneur en eau est inférieure à 0,5 %.

Cette unité est périodiquement régénérée par un flux de gaz chaud, en utilisant soit le même circuit de régénération du charbon, soit un circuit dédié.

Grâce à la mise en œuvre du serpentin de condensation de l’eau décrit au point précédent, il est possible de garantir d’importantes économies d’énergie associées à une régénération moins fréquente de cette unité.

Distillation

Dans le cas (fréquent) où l’usine récupère un mélange de solvants, il peut être nécessaire de prévoir une section de distillation des solvants eux-mêmes, pour les séparer les uns des autres et éliminer les éventuelles impuretés.

Cette unité est toujours conçue en fonction du cas individuel, afin d’optimiser ses performances et d’assurer le meilleur rapport coût-bénéfice.

La technologie proposée par Brofind comprend les possibilités suivantes :

- Fonctionnement par lots ou en continu ;

- Configuration à une ou plusieurs colonnes en série, fonctionnant à des pressions différentes ;

- Mise en œuvre de la récupération de chaleur.

Services fournis

Choisir Brofind® signifie :

- Un service clientèle et une assistance 24 heures sur 24

- Impartialité dans la recommandation de la technologie proposée grâce aux différentes technologies de réduction que Brofind® possède

- Expérience depuis 1993 dans la conception et la mise en œuvre de systèmes de réduction des émissions

Consultez la page des services Brofind® pour mieux comprendre comment nous accompagnons nos clients tout au long du cycle de vie du produit.