- L’impact environnemental des procédés d’impression et de laminage des films souples

- Les caractéristiques des émissions

- Objectifs de l’épuration

- La solution par un processus d’adsorption sur charbon actif et de régénération avec un gaz inerte

- Les mesures identifiées pour une application dans l’industrie de l’emballage souple

- Les résultats obtenus

- Allez à la galerie avec tous nos systèmes

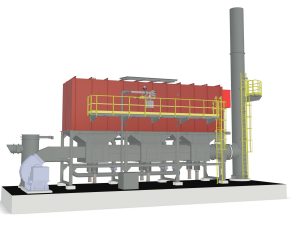

Installation de récupération de solvants pour le secteur de l’impression et du laminage de films souples

Dans cette application, l’impression d’emballages souples destinés à l’industrie alimentaire est réalisée par des presses rotogravure et flexographie qui utilisent des encres à base de mélanges de solvants dont la récupération est difficile.

L’impact environnemental des procédés d’impression et de laminage des films souples

Tous les procédés d’impression et de laminage utilisant des encres et des adhésifs à base de solvant impliquent une phase de séchage du film imprimé/laminé au cours de laquelle le solvant contenu dans les encres, les adhésifs et nécessaire à leur dilution est émis dans l’atmosphère par les sections de séchage (fours) des machines d’impression/de laminage.

Les caractéristiques des émissions

Les émissions atmosphériques provenant des processus d’impression et de laminage de films souples présentent les caractéristiques suivantes :

| VARIABLE | CARACTÉRISTIQUES |

|---|---|

| Température | 40-70°C, selon le support d’impression utilisé |

| Présence de composés organiques volatils (COV) | Alcools et esters (acétates) |

| Débits d’air | Plus ou moins élevé, en fonction du nombre de machines d’impression et de couplage présentes et de leurs caractéristiques. |

| Cycle de travail | Sur plusieurs quarts de travail quotidiens |

| Variabilité | Élevée, en fonction de la simultanéité des machines en service, de la quantité de couleurs appliquées et de la gamme d’impression/de vernissage correspondante. |

Objectifs de l’épuration

L’objectif de l’épuration est principalement de réduire autant que possible l’émission de polluants nocifs pour l’environnement (C.O.V.) dans l’atmosphère, ce qui permet de respecter les limites réglementaires pour les différents polluants présents et de récupérer et de réutiliser le solvant nécessaire à la dilution des encres et des adhésifs.

La solution par un processus d’adsorption sur charbon actif et de régénération avec un gaz inerte

Afin de résoudre le problème environnemental, caractérisé par des émissions très variables et des débits massiques de solvants considérables (350 kg/H au départ, 700 KG/h après l’expansion ultérieure de l’usine), une installation de récupération des solvants au charbon actif a été mise en place, avec régénération du gaz inerte.

Le choix d’utiliser un gaz inerte (en l’occurrence l’azote) a été fait pour maximiser la récupération des solvants présents, qui sont partiellement ou totalement solubles dans l’eau ; l’installation évite ainsi la production de déchets liquides aqueux à éliminer.

La récupération des solvants s’effectue dans des conditions totalement sûres, car l’azote est utilisé pour éliminer le solvant accumulé sur le charbon actif, ce qui rend l’environnement inerte et évite ainsi tout risque d’explosion.

Les mesures identifiées pour une application dans l’industrie de l’emballage souple

La récupération des solvants est un procédé fréquemment utilisé pour traiter les émissions atmosphériques contenant des C.O.V. libérées lors des processus d’impression et de laminage des emballages souples, caractérisés par la nécessité de traiter des débits d’air variables et des quantités élevées de polluants, qui peuvent être réutilisés dans le processus de production.

L’application dans l’industrie de l’emballage souple devait impliquer l’identification et l’application de mesures spécifiques pour atteindre les objectifs suivants :

- Obtenir les meilleures performances de purification grâce à un dimensionnement spécifique des paramètres du processus.

- L’optimisation de la consommation d’énergie, grâce à l’identification de formes intéressantes de récupération d’énergie, aux différentes étapes du processus.

- La possibilité d’obtenir des solvants récupérés d’une grande pureté, grâce à une installation de distillation finale à effets multiples.

- L’absence de déchets aqueux et la teneur minimale en eau du solvant récupéré sont dues à la présence de plusieurs étapes de déshydratation.

Les résultats obtenus

Les résultats obtenus grâce à la combinaison de ces technologies nous permettent de confirmer le bien-fondé de la solution, qui a permis d’obtenir les résultats suivants :

- Le respect des valeurs de concentration des émissions de polluants conformément aux limites réglementaires

- La réutilisation des solvants récupérés dans le processus de production, dans une quantité qui non seulement élimine la nécessité d’acheter des solvants de dilution, mais permet également la vente des solvants récupérés excédentaires

- Indépendance du client vis-à-vis des fournisseurs externes pour l’approvisionnement en solvants de dilution

- Indépendance du client par rapport aux fluctuations éventuelles du prix du marché des solvants à acheter

- Obtention de prix certifiant la politique de l’entreprise en matière de récupération et de réutilisation des matières premières

- Pas d’interférence avec les processus de production en amont de l’installation d’épuration